聚焦永磁动力,引领油气未来

以工程验证为核心,让每一次创新都能长期落地

宇恒动力始终坚持以工程验证为核心的技术发展路径,拒绝停留在概念层面或单一性能指标的“实验室式创新”。我们遵循“可预测设计 + 可验证结果 + 可复现交付”的系统化研发理念,从设计源头就引入工程约束与现场边界条件,确保每一次技术创新都具备清晰的理论依据、明确的验证路径以及可持续的工程落地能力。

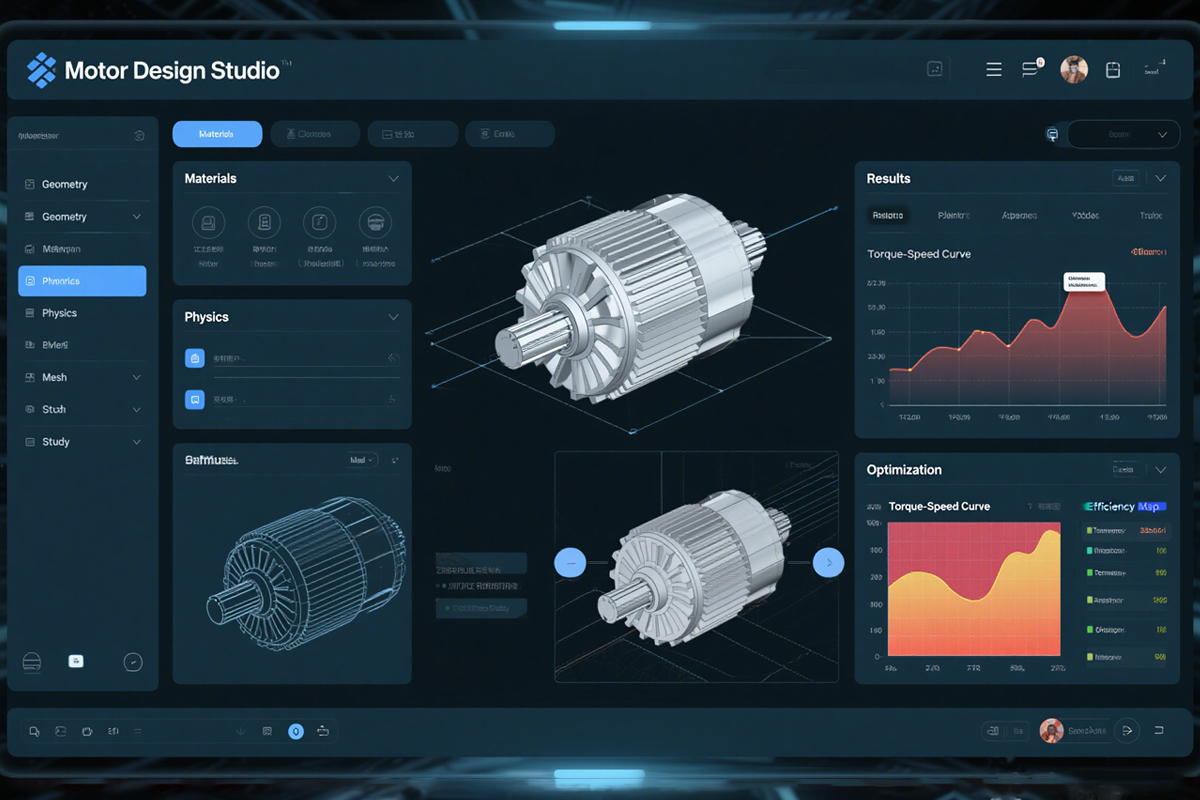

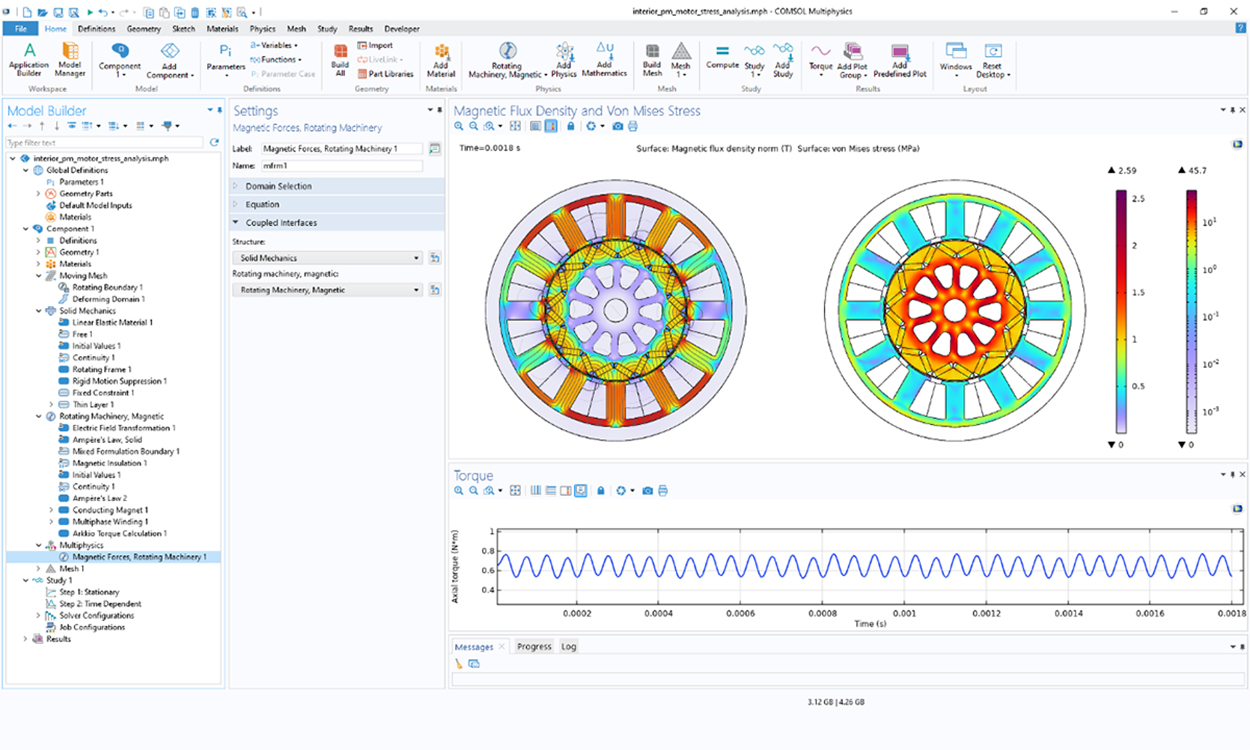

围绕永磁电机本体及其配套的电控与系统平台,宇恒动力构建了覆盖电磁仿真、结构与热分析、样机制造、台架测试、整机联调到现场长期运行监测的完整闭环体系。通过多维仿真与实测数据的反复对照与修正,持续优化设计模型,使性能预测与实际运行结果高度一致。

在产品交付之后,我们进一步依托现场运行数据的持续回传与分析,将真实工况下的负载波动、环境变化及长期可靠性表现纳入研发反馈体系,使每一代产品都建立在真实运行数据之上。

电磁与能效优化

面向低速重载与频繁启停工况,开展磁路结构、槽极配比、绕组形式与控制策略的协同优化, 重点降低转矩脉动与附加损耗,确保低速区间依旧保持高效率与运行平稳性。

热设计与可靠裕度

结合高温、粉尘、通风受限与户外连续运行条件,通过热仿真与实测反馈建立热模型, 优化散热路径与结构布局,确保长期高负载运行下的热裕度与绝缘寿命安全边界。

材料与工艺体系

以寿命周期为导向,系统匹配永磁材料、电工钢、绝缘体系与轴承系统, 并将关键工艺参数固化为可复制标准,降低批次差异,让一致性成为交付能力的一部分。

测试验证与现场闭环

通过性能测试、可靠性验证与耐久性试验,把研发阶段的假设变为可量化结果, 并结合现场数据回传持续迭代,使升级改造与长期维保具备明确的工程依据。

电机研发:仿真驱动设计,用工程细节兑现可靠性

宇恒动力在永磁同步电机研发过程中,始终强调系统层面的协同优化,而非追求单一指标的极限表现。针对低速、大扭矩等典型工业应用场景,我们在研发初期就将电磁特性、热分布、结构强度以及振动与噪声控制统一纳入同一设计与评估框架之中,通过整体权衡而非局部取优,避免出现“电磁性能优秀但散热能力不足”“输出扭矩充足但振动水平偏高”等常见工程失配问题。

依托多物理场联合仿真手段,宇恒动力在设计阶段即对关键性能进行量化预测,并通过多轮参数迭代不断修正设计边界。结合样机台架测试与实测数据对比验证,使效率、扭矩密度、温升与运行平稳性等核心指标在设计端即具备较高可预测性,从而降低后期试错成本与现场风险。在材料与制造工艺层面,我们坚持面向全寿命周期的选型与设计逻辑,对永磁材料的抗退磁能力、绝缘系统耐热等级、轴承寿命及其润滑方案进行系统匹配与综合评估。同时,将经验证的关键工艺参数固化为可复制、可追溯的工程标准,确保不同批次、不同生产周期下的产品始终保持一致的性能与可靠性表现。对客户而言,这不仅意味着设备在样机阶段能够稳定运行,更代表着产品在规模化应用中“批量能稳、长期能省”。

电控研发:二十余年极端环境经验,沉淀为高可靠系统能力

在电控与驱动系统研发领域,宇恒动力拥有二十余年面向极端工况的电控柜设计与工程应用经验,长期服务于高温、严寒、强电磁干扰、电网质量波动以及户外无人值守等复杂应用环境。不同于以实验室条件为核心的电控设计思路,我们始终以真实工况为边界条件,在系统设计之初即充分考虑长期运行中的不确定因素与失效模式,为系统可靠性预留充足的工程冗余与安全空间。

在系统架构阶段,宇恒动力即同步建立完整的保护策略与安全边界,从电气拓扑结构、功率路径规划、控制逻辑层级到异常工况下的降额与保护机制进行整体设计。通过对关键元器件的工程级选型、合理的热管理与散热布局,以及防尘、防潮、防腐蚀等防护结构的系统化组合,有效提升电控系统在强干扰、高负荷和长周期运行条件下的抗扰动能力与稳定性,避免因单点失效引发系统级风险。

同时,公司在军用系统相关项目中积累了大量在高可靠性、高安全等级要求下的设计与验证经验,并将其中成熟的方法论与工程原则有选择地迁移至工业电控领域。通过强化设计冗余、失效模式分析及严苛工况验证,使工业电控系统在可靠性、稳定性与可维护性方面达到更高标准。作为国内较早开展大规模 PCS 系统研发与工程应用的团队之一,宇恒动力在多设备协同控制、功率分配与管理、系统级能效优化等方面形成了成熟、可复用的方法体系,能够支撑复杂工业场景下的系统级调度与稳定运行。

在标准与平台层面,宇恒动力参与了国家标准《面向陆上油气生产的物联网系统技术要求》的相关工作,对工业物联网系统的整体架构、现场数据采集、边缘控制以及系统集成具备深入理解。这种“标准理解 + 工程实践”并行的能力,使我们的电控与驱动系统不仅关注单机可靠性,更具备良好的扩展性、兼容性与平台适配能力,能够与上层数字化系统、远程监控平台及未来智能化升级需求顺利衔接,为客户构建长期稳定、可持续演进的电控基础。

在实际工程交付与长期运行过程中,宇恒动力进一步将电控系统视为“持续进化的工程平台”,而非一次性交付的硬件产品。通过对现场运行状态、故障记录与维护数据的系统化整理,我们不断反向校准设计假设与控制策略,使电控系统在真实工况中持续优化。结合远程监控、参数追溯与软件可升级能力,电控平台能够在不更换硬件的前提下适配不同工况与应用需求,显著延长系统的有效使用周期。对客户而言,这种以长期运行为导向的电控设计,不仅降低了停机与维护成本,也为后续数字化升级与系统扩展预留了充足空间,使电控系统真正成为支撑设备全生命周期运行的稳定底座。